- In:

- Posted By: Capuano Edoardo

- Commenti: 0

Sviluppato un nuovo approccio alla produzione di tessuti artificiali: le cellule vengono coltivate in microstrutture create in una stampante 3D

A causa della capacità degli sferoidi cellulari di assemblarsi in grandi costrutti ad alta densità cellulare, il loro utilizzo come elementi costitutivi ha attirato molta attenzione nel campo della biofabbricazione. Tuttavia, dopo la maturazione, la composizione e le dimensioni di tali elementi costitutivi, essi mutano influenzando la loro capacità fusiogenica di formare una struttura tissutale coesa di dimensioni controllabili. Questo fenomeno naturale rimane una limitazione per la standardizzazione delle terapie basate sugli sferoidi in ambito clinico.

È possibile coltivare tessuti in laboratorio, ad esempio per sostituire la cartilagine danneggiata? Alla TU Wien (Vienna University of Technology) è stato compiuto un passo importante verso la creazione di tessuto sostitutivo in laboratorio, utilizzando una tecnica che differisce significativamente dagli altri metodi utilizzati in tutto il mondo.

Uno speciale processo di stampa 3D ad alta risoluzione viene utilizzato per creare minuscole sfere porose realizzate in plastica biocompatibile e degradabile, che vengono poi colonizzate da cellule. Questi sferoidi possono quindi essere disposti secondo qualsiasi geometria e le cellule delle diverse unità si combinano perfettamente per formare un tessuto vivente uniforme. Il tessuto cartilagineo, con il quale il concetto è stato ora dimostrato alla TU Wien, era precedentemente considerato particolarmente impegnativo sotto questo aspetto. La ricerca è stata pubblicata su Acta Biomaterialia (1).

Piccole gabbie sferiche come impalcatura per le cellule

«Coltivare cellule cartilaginee da cellule staminali non è la sfida più grande. Il problema principale è che di solito si ha poco controllo sulla forma del tessuto risultante», afferma il dottor Oliver Kopinski-Grünwald (2) dell'Istituto di scienza e tecnologia dei materiali della TU Wien, uno degli autori del presente studio. «Ciò è dovuto anche al fatto che tali gruppi di cellule staminali cambiano forma nel tempo e spesso si restringono».

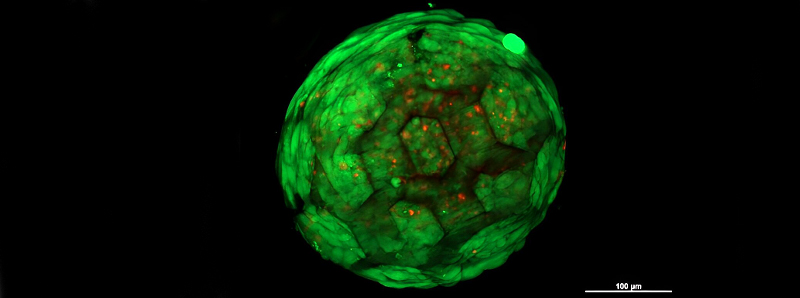

Per evitare ciò, il gruppo di ricerca della TU Wien sta lavorando con un nuovo approccio: sistemi di stampa 3D ad alta risoluzione basati su laser appositamente sviluppati vengono utilizzati per creare minuscole strutture simili a gabbie che sembrano mini palloni da calcio e hanno un diametro di appena un terzo di un millimetro. Fungono da struttura di supporto e formano blocchi compatti che possono poi essere assemblati in qualsiasi forma.

Le cellule staminali vengono prima introdotte in queste mini-gabbie a forma di pallone da calcio, che riempiono rapidamente completamente il minuscolo volume. «In questo modo possiamo produrre in modo affidabile elementi tissutali in cui le cellule sono distribuite uniformemente e la densità cellulare è molto elevata. Ciò non sarebbe stato possibile con gli approcci precedenti», spiega il Professor Aleksandr Ovsianikov (3), responsabile del reparto Stampa 3D e biofabbricazione gruppo di ricerca presso la Vienna University of Technology.

Crescere insieme perfettamente

Il team ha utilizzato cellule staminali differenziate, cioè cellule staminali che non possono più svilupparsi in nessun tipo di tessuto, ma sono già predeterminate per formare un tipo specifico di tessuto, in questo caso quello cartilagineo. Tali cellule sono particolarmente interessanti per le applicazioni mediche, ma la costruzione di tessuti più grandi è impegnativa quando si tratta di cellule cartilaginee. Nel tessuto cartilagineo le cellule formano una matrice extracellulare molto pronunciata, una struttura a rete tra le cellule che spesso impedisce ai diversi sferoidi cellulari di crescere insieme nel modo desiderato.

Se le sfere porose stampate in 3D vengono colonizzate con cellule nel modo desiderato, le sfere possono essere disposte in qualsiasi forma desiderata. La domanda cruciale ora è: anche le cellule di diversi sferoidi si combinano per formare un tessuto uniforme e omogeneo?

«Questo è esattamente ciò che abbiamo potuto mostrare per la prima volta», afferma Oliver Kopinski-Grünwald. «Al microscopio si può vedere molto chiaramente: sferoidi vicini crescono insieme, le cellule migrano da uno sferoide all'altro e viceversa, si collegano senza soluzione di continuità e danno come risultato una struttura chiusa senza cavità - a differenza di altri metodi che sono stati utilizzati finora, in cui rimangono interfacce visibili tra gruppi cellulari vicini».

Le minuscole impalcature stampate in 3D conferiscono stabilità meccanica alla struttura complessiva mentre il tessuto continua a maturare. Nel giro di pochi mesi, le strutture plastiche si degradano, semplicemente scompaiono, lasciando il tessuto finito nella forma desiderata.

Primo passo verso l'applicazione medica

In linea di principio, il nuovo approccio non si limita al tessuto cartilagineo, ma potrebbe essere utilizzato anche per personalizzare diversi tipi di tessuti più grandi, come il tessuto osseo. Tuttavia ci sono ancora alcuni compiti da risolvere: infatti, a differenza del tessuto cartilagineo, per questi tessuti al di sopra di una certa dimensione dovrebbero essere incorporati anche vasi sanguigni.

«Un obiettivo iniziale sarebbe quello di produrre piccoli pezzi di tessuto cartilagineo su misura che possano essere inseriti nel materiale cartilagineo esistente dopo un infortunio», afferma Oliver Kopinski-Grünwald. «In ogni caso, ora siamo riusciti a dimostrare che il nostro metodo per produrre tessuto cartilagineo utilizzando microscaffold sferici funziona in linea di principio e presenta vantaggi decisivi rispetto ad altre tecnologie».

Riferimenti:

Descrizione foto: Sferoide stampato in 3D, pieno di cellule viventi. - Credit: TU Wien (Vienna University of Technology).

Autore traduzione riassuntiva e adattamento linguistico: Edoardo Capuano / Articolo originale: Mit Hilfe von 3D-Druck zu künstlichem Knorpel