- In:

- Posted By: Capuano Edoardo

- Commenti: 0

Gli scarti di alluminio possono ora essere raccolti e trasformati direttamente in nuove parti di veicoli utilizzando un processo innovativo sviluppato dall'industria automobilistica, in particolare per i veicoli elettrici

Il Pacific Northwest National Laboratory del Dipartimento dell'Energia, in collaborazione con Magna, azienda leader nella tecnologia della mobilità (1), svela un nuovo processo di produzione che riduce oltre il 50% dell'energia incorporata e oltre il 90% delle emissioni di anidride carbonica eliminando la necessità di estrarre e raffinare la stessa quantità di minerale di alluminio grezzo. L'alluminio leggero può anche aiutare a estendere l'autonomia di guida dei veicoli elettrici.

Questo processo brevettato e pluripremiato di Shear Assisted Processing and Extrusion (ShAPE™) (2) raccoglie pezzi di scarto e rifiniture di alluminio rimanenti dalla produzione automobilistica e li trasforma direttamente in materiale adatto per nuove parti di veicoli. Ora viene ridimensionato per realizzare parti in alluminio leggero per veicoli elettrici.

Il progresso più recente, descritto in dettaglio in un nuovo rapporto (3) e in un articolo di ricerca di Manufacturing Letters (4), elimina la necessità di aggiungere alluminio appena estratto al materiale prima di utilizzarlo per nuove parti. Riducendo il costo del riciclaggio dell'alluminio, i produttori potrebbero essere in grado di ridurre il costo complessivo dei componenti in alluminio, consentendo loro di sostituire meglio l'acciaio.

«Abbiamo dimostrato che le parti in alluminio formate con il processo ShAPE soddisfano gli standard dell'industria automobilistica per resistenza e assorbimento di energia», ha affermato il dottor Scott Whalen (5), scienziato dei materiali del Pacific Northwest National Laboratory (PNNL) e ricercatore capo. «La chiave è che il processo ShAPE rompe le impurità metalliche nei rottami senza richiedere una fase di trattamento termico ad alta intensità energetica. Questo da solo fa risparmiare molto tempo e introduce nuove efficienze».

Il nuovo rapporto e le pubblicazioni di ricerca segnano il culmine di una partnership quadriennale con Magna, il più grande produttore di ricambi auto del Nord America. Magna ha ricevuto finanziamenti per la ricerca collaborativa dall'ufficio per le tecnologie dei veicoli del DOE, programma del consorzio per i materiali leggeri (LightMAT).

«La sostenibilità è in prima linea in tutto ciò che facciamo in Magna», ha affermato il dottor Massimo Di Ciano, Manager Materials Science presso Magna. «Dai nostri processi di produzione ai materiali che utilizziamo, e il processo ShAPE è un ottimo punto di prova di come stiamo cercando di evolvere e creare nuove soluzioni sostenibili per i nostri clienti».

Vantaggi dell'alluminio

Oltre all'acciaio, l'alluminio è il materiale più utilizzato nell'industria automobilistica. Le proprietà vantaggiose dell'alluminio lo rendono un componente automobilistico interessante. Più leggero e resistente, l'alluminio è un materiale chiave nella strategia per realizzare veicoli leggeri con lo scopo di ottenere una maggiore efficienza, sia che si tratti di estendere l'autonomia di un veicolo elettrico o di ridurre la capacità della batteria. Mentre l'industria automobilistica attualmente ricicla la maggior parte del suo alluminio, vi aggiunge regolarmente alluminio primario appena estratto prima di riutilizzarlo, per diluire le impurità.

I produttori di metalli si affidano anche a un processo secolare di preriscaldamento dei mattoni, o “billette” come sono conosciuti nel settore, a temperature superiori a 1.000 ° F (550 ° C) per molte ore. La fase di preriscaldo dissolve i grappoli di impurità come silicio, magnesio o ferro nel metallo grezzo e li distribuisce uniformemente nella billetta attraverso un processo noto come omogeneizzazione.

Al contrario, il processo ShAPE realizza la stessa fase di omogeneizzazione in meno di un secondo, quindi trasforma l'alluminio solido in un prodotto finito in pochi minuti senza che sia necessaria alcuna fase di preriscaldamento.

«Con i nostri partner di Magna, abbiamo raggiunto una pietra miliare fondamentale nell'evoluzione del processo ShAPE», ha affermato Scott Whalen. «Abbiamo dimostrato la sua versatilità creando parti quadrate, trapezoidali e multicella che soddisfano tutti i parametri di riferimento di qualità per resistenza e duttilità».

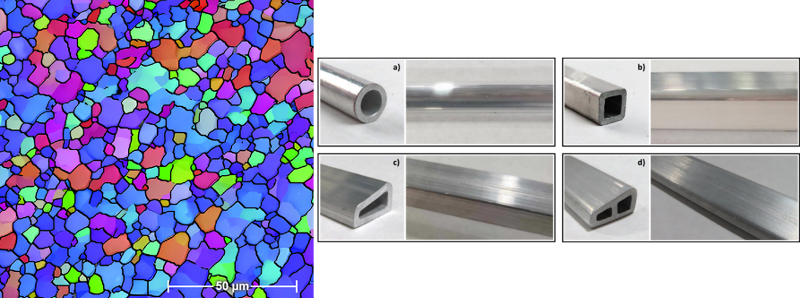

Per questi esperimenti, il team di ricerca ha lavorato con una lega di alluminio nota come 6063, o alluminio architettonico. Questa lega viene utilizzata per una varietà di componenti automobilistici, come le culle del motore, i gruppi paraurti, i binari del telaio e le finiture esterne. Il team di ricerca del PNNL ha esaminato le forme estruse utilizzando la microscopia elettronica a scansione e la diffrazione a retrodiffusione elettronica, che crea un'immagine del posizionamento e della microstruttura di ogni particella metallica all'interno del prodotto finito. I risultati hanno mostrato che i prodotti ShAPE sono uniformemente resistenti e privi di difetti di fabbricazione che potrebbero causare guasti alle parti. In particolare, i prodotti non presentavano segni di grandi ammassi di metallo, impurità che possono causare il deterioramento del materiale e che hanno ostacolato gli sforzi per utilizzare l'alluminio riciclato secondario per realizzare nuovi prodotti.

Il team di ricerca sta ora esaminando leghe di alluminio ancora più resistenti, tipicamente utilizzate negli involucri delle batterie per i veicoli elettrici.

«Questa innovazione è solo il primo passo verso la creazione di un'economia circolare per l'alluminio riciclato nella produzione», ha detto Whalen. «Ora stiamo lavorando per includere flussi di rifiuti post-consumo, che potrebbero creare un mercato completamente nuovo per i rottami di alluminio secondario».

Oltre a Whalen, il team di ricerca del PNNL comprendeva Nicole Overman, Brandon Scott Taysom, Md. Reza-E-Rabby, Mark Bowden e Timothy Skszek. Oltre a DiCiano, i collaboratori di Magna includevano Vanni Garbin, Michael Miranda, Thomas Richter, Cangji Shi e Jay Mellis. Questo lavoro è stato supportato dal Vehicle Technologies Office del DOE, programma LightMAT. (6)

Riferimenti:

(1) Magna

(2) Shear Assisted Processing and Extrusion (ShAPE™)

(4) Porthole die extrusion of aluminum 6063 industrial scrap by shear assisted processing and extrusion

(5) Scott Whalen

(6) LightMAT

Descrizione foto: La microstruttura all'interno di un trapezio di alluminio mostra una granulometria molto raffinata e uniforme, la chiave per ottenere un prodotto forte e affidabile. / Estrusioni realizzate da rottami industriali AA6063 da ShAPE che producono (a) profili circolari, (b) quadrati, (c) trapezoidali e (d) trapezoidali a due celle. - Credit: Nicole Overman; enhancement by Cortland Johnson | Pacific Northwest National Laboratory) & Scott Whalen | Pacific Northwest National Laboratory).

Autore traduzione riassuntiva e adattamento linguistico: Edoardo Capuano / Articolo originale: Recycled Aluminum Offers Energy, Emissions and Electric Vehicle Battery Range Savings